Gạch bê tông khí chưng áp đang trở thành vật liệu xây dựng phổ biến với mọi công trình nhờ trọng lượng nhẹ, khả năng cách nhiệt, cách âm tốt, độ bền cao. Để tạo ra những viên gạch chất lượng thì quy trình sản xuất gạch bê tông khí chưng áp phải tuân theo nhiều bước nghiêm ngặt. Trong bài viết này, hãy cùng Tân Gia Phát tìm hiểu từng bước của quy trình này để biết được chất lượng thực sự của loại vật liệu này ra sao nhé.

Chi tiết quy trình sản xuất gạch bê tông khí chưng áp

Gạch bê tông khí chưng áp (AAC) ngày càng được ưa chuộng trong ngành xây dựng nhờ trọng lượng nhẹ, khả năng cách nhiệt, cách âm tốt và độ bền cao. Để tạo ra sản phẩm đạt tiêu chuẩn chất lượng, quy trình sản xuất gạch bê tông khí chưng áp phải trải qua nhiều công đoạn khắt khe. Mỗi bước trong quy trình đều có vai trò quan trọng, đảm bảo gạch đạt được các tiêu chuẩn về kết cấu, độ bền và hiệu suất sử dụng.

Định lượng nguyên liệu

Nguyên liệu chính để sản xuất gạch AAC bao gồm cát, vôi, xi măng, thạch cao, bột nhôm và nước. Tất cả được cân đo chính xác theo tỷ lệ phù hợp để đảm bảo chất lượng đồng nhất cho sản phẩm.

Chuẩn bị nguyên liệu

Bước tiếp theo trong quy trình sản xuất gạch bê tông khí chưng áp đó là chuẩn bị nguyên liệu. Cát được xử lý bằng cách nghiền mịn, sàng lọc để loại bỏ tạp chất. Vôi và xi măng được bảo quản ở điều kiện tiêu chuẩn để tránh hút ẩm. Bột nhôm được bảo quản trong môi trường khô ráo nhằm duy trì tính chất phản ứng ổn định.

Trộn nguyên liệu

Nguyên liệu được đưa vào hệ thống máy trộn tự động theo tỷ lệ chính xác. Quá trình này đảm bảo cho hỗn hợp đồng nhất, giúp bột nhôm phản ứng đều trong hỗn hợp. Nhà xưởng sản xuất gạch bê tông khí chưng áp cũng sẽ kiểm soát lượng nước đưa vào dung dịch trộn, tốc độ, thời gian trộn. Quá trình này sẽ tạo ra những bọt khí siêu nhỏ, giúp giảm trọng lượng và tăng tính cách nhiệt của gạch.

Rót nguyên liệu vào khuôn

Hỗn hợp sau khi trộn được rót vào khuôn chuyên dụng. Công đoạn này phải được thực hiện chính xác để đảm bảo gạch có bề mặt mịn, tránh tình trạng bọt khí lớn làm ảnh hưởng đến độ bền của sản phẩm.

Ủ lưu hoá

Khi được rót vào khuôn, bước tiếp theo trong quy trình sản xuất gạch bê tông khí chưng áp đó là ủ lưu hoá hỗn hợp trong vòng 3-5 tiếng. Ở giai đoạn này, phản ứng tạo khí diễn ra, làm cho hỗn hợp nở ra, đạt đến kích thước mong muốn. Đồng thời, hỗn hợp bắt đầu đông kết để tạo ra độ cứng ban đầu cần thiết cho bước tiếp theo.

Cắt định hình

Sau khi đạt độ cứng ban đầu, gạch được đưa vào hệ thống cắt tự động để tạo ra các kích thước tiêu chuẩn. Quá trình này quy trình sản xuất gạch bê tông khí chưng áp có hình dạng đồng đều, đảm bảo tính thẩm mỹ và thuận tiện trong thi công.

Hấp chưng áp

Gạch sau khi cắt được đưa vào lò hấp chưng áp, nơi chúng được xử lý bằng hơi nước ở áp suất cao (khoảng 10 – 12 bar) và nhiệt độ từ 180 – 200°C trong vòng 10 – 12 giờ. Đây là bước quan trọng giúp gạch đạt độ bền, khả năng chịu lực và các tính năng cách nhiệt, chống cháy tối ưu.

Phân loại đóng gói

Sau khi hấp chưng áp, gạch được kiểm tra chất lượng, phân loại theo tiêu chuẩn kỹ thuật và đóng gói để vận chuyển đến công trình. Những sản phẩm tuân theo đúng quy trình và đạt tiêu chuẩn mới được đưa ra thị trường.

Lưu ý khi sử dụng gạch bê tông khí chưng áp

Khi sử dụng gạch bê tông khí chưng áp trong xây dựng, cần lưu ý một số điểm quan trọng sau để đảm bảo hiệu quả thi công và tuổi thọ công trình:

- Bảo quản đúng cách: Gạch cần được để ở nơi khô ráo, tránh tiếp xúc trực tiếp với nước trước khi thi công để không làm ảnh hưởng đến khả năng kết dính của vữa.

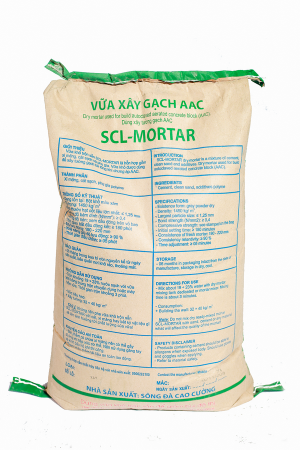

- Sử dụng vữa chuyên dụng: Cần sử dụng loại vữa mỏng hoặc keo chuyên dụng để đảm bảo độ bám dính tốt nhất giữa các viên gạch.

- Gia cố kết cấu: Với các khu vực chịu lực lớn như tường chịu lực hoặc tường cao, cần bổ sung hệ thống giằng bê tông hoặc cột thép để đảm bảo độ vững chắc.

- Tránh khoan, đục mạnh: Do đặc tính nhẹ và cấu trúc rỗng, gạch AAC không nên bị tác động mạnh bằng khoan hay đục quá sâu để tránh làm nứt hoặc vỡ kết cấu.

- Chống thấm bề mặt: Để tăng độ bền, có thể sử dụng lớp chống thấm hoặc sơn bảo vệ cho bề mặt gạch, đặc biệt ở các khu vực tiếp xúc với nước như nhà vệ sinh, ban công.

- Đảm bảo thời gian khô trước khi hoàn thiện:Sau khi xây, cần đảm bảo thời gian khô thích hợp trước khi trát vữa hoặc sơn hoàn thiện để tránh nứt vỡ do co ngót.

KẾT LUẬN

Qua bài viết này, chắc hẳn bạn đã hiểu hơn về quy trình sản xuất gạch bê tông khí chưng áp từ đó có những đánh giá về chất lượng của gạch trước khi lựa chọn cho công trình. Bên cạnh đó, bạn nên cân nhắc mua gạch bê tông khí chưng áp từ những đơn vị phân phối uy tín, sản xuất gạch đạt chuẩn để an tâm sử dụng và đảm bảo độ bền theo thời gian.

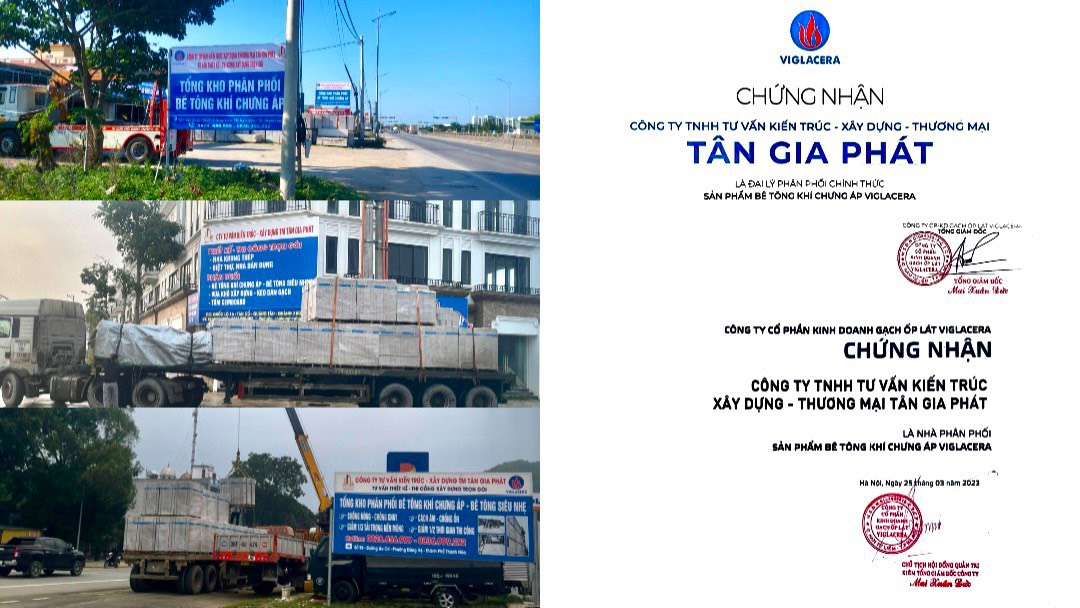

Liên Hệ Tư Vấn Và Cung Cấp Sản Phẩm:

Tân Gia Phát – Nhà phân phối bê tông khí chưng áp chính hãng của VIGLACERA tại Thanh Hóa

- Văn phòng: 96 Âu Cơ, phường Đông Vệ, TP Thanh Hóa

- Kho 1: Cạnh cây xăng Đông Lĩnh, TP Thanh Hóa

- Kho 2: Thị trấn Xuân Lâm, thị xã Nghi Sơn, Tĩnh Gia, Thanh Hóa

- Kho 3: QL 1A, Thị trấn Tân Phong, Quảng Xương, Thanh Hóa

📞 Hotline: 0828 656 999 – 0818 496 999

📱 Zalo: 0902 267 808